Welche Methoden der Qualitätskontrolle

von Nahrungsmitteln gibt es im End-of-Line Bereich?

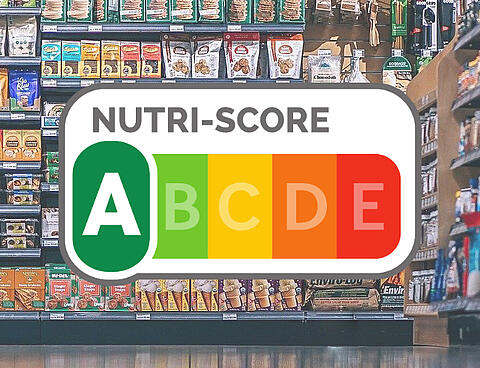

In kaum einer Branche gibt es so viele wichtige Vorschriften zur Kennzeichnung von Produkten wie in der lebensmittelproduzierenden Industrie. Zu den verpflichtenden Angaben zählen die Bezeichnung des Lebensmittels, die Zutatenliste, Allergene, die Nettofüllmenge, das Mindesthaltbarkeitsdatum (MHD), Unternehmeranschrift und vieles mehr. Zwar nicht gesetzlich vorgeschrieben aber für den Point of Sales (Kasse im Supermarkt) unerlässlich ist der Barcode, ganz gleich ob es sich dabei um einen EAN 8, einen EAN 13, EAN 128 oder ob es sich um moderne 2D Barcodes handelt.

Kann man die Kennzeichnung noch durch einen Menschen kontrollieren?

Eine moderne Produktionslinie kann heute bis zu 140 Packungen pro Minute verarbeiten, auf eine 8 Stunden Schicht hochgerechnet sind das 67.200 Packungen pro Schicht. Im 3 Schicht Betrieb können pro Tag über 200.000 Packungen verarbeitet, ausgezeichnet, etikettiert und verschickt werden. Bei mehreren Produktionslinien multipliziert sich die Zahl entsprechend und die Antwort auf die Frage, ob das noch durch einen Menschen kontrolliert werden kann ist eindeutig: Nein! Die Vielzahl der Informationen auf dem Etikett können von einem menschlichen Auge in der Geschwindigkeit nicht überprüft werden, i. d. R. kann noch nicht einmal kontrolliert werden ob z. B. ein Etikett von unten überhaupt vorhanden ist.

Welche Möglichkeiten der Kennzeichnungsüberprüfung gibt es um den Kunden zufrieden zu stellen?

Auf den Packungen bzw. Etiketten sind in der Regel Barcodes, die am Point of Sales (PoS) gelesen werden. Der PoS ist der Bottleneck im Supermarkt, dort bilden sich die größten Schlangen und die Geduld der Kunden ist dort am geringsten, d. h. an der Kasse dürfen keine Fehler passieren. Der Barcode darf nicht fehlen und der vorhandene Barcode muss leserlich sein, um nicht zusätzliche Zeit zu verlieren. Ein Barcodescanner am Etikettierer oder am Preisauszeichner prüft einerseits, ob ein Barcode überhaupt vorhanden ist, und dann auch noch, ob dieser Barcode an der Kasse auch lesbar wäre. Entdeckt dieser Scanner ein Fehler, so werden die fehlerhaften Packungen in der Regel aussortiert. Der Hersteller kann somit die Fehlerquote bei seinem Endkunden - dem Handel - erheblich reduzieren.

Werden somit auch die gesetzlichen Anforderungen geprüft?

Der Barcodescanner prüft die Lesbarkeit des Barcodes, damit wird die Scannung der Produkte an der Kasse weniger gestört, und der Supermarkt reduziert die Warteschlangen auf ein Minimum. Die gesetzlichen Anforderungen hingegen prüft ein Barcodescanner nicht. Auch die Richtigkeit eines Barcodes prüft der Scanner nicht. Es kann also passieren, dass teures Schweinefilet verpackt wird, aber durch eine fehlerhafte Bedienung z. B. des Preisauszeichners das Produkt mit dem deutlich geringeren Preis des Nackensteaks ausgezeichnet wird. Hier kann ein „Vision Control System“ helfen. Ein hinter der Etikettierung oder Auszeichnung nachgelagertes Vision Control System fotografiert jede Packung und gleicht die zu untersuchenden Faktoren mit Referenzwerten ab. Wichtig ist dabei, dass der Produzent zwei unabhängige Datenbanken pflegt, eine für den Preisauszeichner und eine andere für das Vision Control System, denn nur dann ist eine Überprüfung wirklich sinnvoll.

Ein modernes Vision Control System kann abhängig vom Untersuchungsumfang bis zu 150 Packungen pro Minute überprüfen und prüft dabei die Lesbarkeit aber durch eine OCR Texterkennung auch den Inhalt aller Informationen auf der Packung. Also z. B. das Etikett mit dem Artikeltext und den Zutaten, aber auch den Grundpreis und den Barcode. Das Vision Control System kann also auch den Inhalt des Barcodes überprüfen. Alles was auf der Packung zu sehen ist und einen Kontrast bietet kann überprüft werden, also neben dem Etikett und dessen Inhalt auch die Verpackungsfolie, wenn sie bedruckt ist, ein Schmucketikett etc. Sollte ein Fehler entdeckt werden wird auch hier eine Aussortierung veranlasst. Zusätzlich bieten solche Systeme auch eine Vielzahl an Statistiken, z. B. wann welche Fehler entstanden sind, es können auch Konsequenzen aus Fehler gezogen werden, bspw. bei 5 fehlerhaften Packungen hintereinander wird die Linie gestoppt, weil es offensichtlich ist, dass es sich nicht mehr um Einzelfälle handelt. Ein wirklich faszinierendes System mit einer extrem hohen Vielzahl an Möglichkeiten. Eine 100% Absicherung ist heute bereits möglich, und der Bedarf nach diesen Lösungen steigt jährlich.

Digitalisierung in der Nahrungsmittelproduktion

Die Digitalisierung stellt klassische Maschinenparameter wie zum Beispiel Geschwindigkeit und Modularität in den Schatten. Denn durch digitale Maschinenfunktionen lassen sich weitaus mehr Einsparpotenziale realisieren.

Erfahre in unserem neuen Post, welche Technologien die Digitalisierung mit sich bringt.