Quelles méthodes de contrôle de la qualité

des produits alimentaires sont disponibles en fin de chaîne?

Il n’y a guère d’autre secteur où il existe autant de règles importantes sur l’étiquetage des produits que dans l’industrie alimentaire. Les informations obligatoires comprennent le nom de l’aliment, la liste des ingrédients, les allergènes, la quantité nette, la date limite de consommation (DLC), l’adresse de l’entreprise et bien plus encore. Bien qu’il ne soit pas légalement obligatoire, le code barres est indispensable pour le point de vente (caisse du supermarché), qu’il s’agisse d’un code à barres EAN 8, EAN 13, EAN 128 ou d’un code à barres 2D, plus moderne.

Le marquage peut-il encore être contrôlé par un être humain?

Aujourd’hui, une chaîne de production moderne peut traiter jusqu’à 140 paquets par minute, ce qui représente 67 200 paquets par équipe de 8 heures. Sur 3 équipes, plus de 200 000 emballages peuvent être traités, étiquetés, marqués et expédiés chaque jour. Avec plusieurs lignes de production, le nombre est multiplié en conséquence et la réponse à la question de savoir si cela peut encore être contrôlé par un être humain est claire : Non ! La multitude d’informations figurant sur l’étiquette ne peut pas être contrôlée par l’oeil humain à cette cadence, et en règle générale, il n’est même pas possible de vérifier si, par exemple, une étiquette a bien été déposée sur le dessous d’un produit.

Quelles sont les possibilités de contrôle de l’étiquette pour répondre aux exigences des consommateurs?

Sur les emballages ou sur les étiquettes, il y a généralement des codes à barres qui sont lus sur le point de vente. Le point de vente est le goulot d’étrangement de la grande-surface. C’est là que se forment les plus longues files d’attente et que la patience des clients est mise à rude épreuve. C’est-à-dire qu’en caisse, aucune erreur n’est permise. Le code à barres ne doit pas manquer et il doit être lisible afin de ne pas perdre de temps supplémentaire. Un lecteur de code à barres installé sur l’étiqueteuse ou sur le matériel de pesage-étiquetage vérifie la présence de ce code et sa lisibilité. Si ce scanner détecte une erreur, les paquets défectueux sont généralement écartés. Le fabricant peut ainsi réduire considérablement le taux d’erreur pour son client final, le commerce de détail.

Cela signifie-t-il que les exigences légales sont également vérifiées?

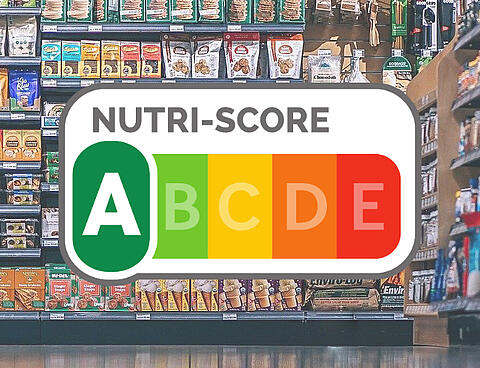

Le lecteur de code à barres vérifie la lisibilité du code, de sorte que la lecture des produits à la caisse est moins perturbée et que la grande surface réduit au maximum les files d’attente. Il ne vérifie toutefois pas les exigences légales. Le scanner ne vérifie pas non plus l’exactitude du code à barres. Il peut donc arriver qu’un filet de porc coûteux soit emballé, mais qu’en raison d’une mauvaise manipulation, le produit soit étiqueté par erreur avec le prix d’un autre morceau de viande nettement inférieur. Dans ce cas, un « système de contrôle par vision » peut y remédier. Ce type de matériel, en aval du matériel d’étiquetage ou de pesage-étiquetage, photographie chaque emballage et compare les paramètres à examiner avec des valeurs de références. Il est important que le producteur maintienne deux bases de données indépendantes, une pour le matériel de pesage-étiquetage et l’autre pour le système de contrôle par vision, car ce n’est qu’à ce moment là qu’il est vraiment nécessaire de vérifier. Un système de contrôle par vision récent peut analyser jusqu’à 150 paquets par minute, selon l’étendue de l’inspection, et vérifie la lisibilité mais aussi le contenu de toutes les informations sur l’emballage au moyen de la reconnaissance de texte OCR. Par exemple, l’étiquette avec la dénomination de l’article et les ingrédients, mais aussi le prix et le code à barres. Le système de contrôle par vision peut donc également vérifier le contenu du code à barres. Tout ce qui peut être vu sur l’emballage et offre un contraste peut être vérifié, c’est-à-dire non seulement l’étiquette et son contenu, mais aussi le film d’emballage s’il est imprimé, une étiquette décorative, etc… Si une erreur est détectée, un processus de tri est également lancé à ce niveau. De plus, ces systèmes offrent également diverses statistiques. Quand des erreurs se sont produites, il faut en tirer les conséquences. Par exemple, si 5 emballages défectueux sont détectés à la suite, la ligne est arrêtée car il est évident qu’il ne s’agit plus de cas individuels. Un système vraiment séduisant avec un nombre extrêmement élevé de possibilités. Une protection à 100 % est déjà possible aujourd’hui et la demande pour ces solutions augmente chaque année.

La numérisation dans la production alimentaire

La numérisation met à l'ombre les paramètres classiques des machines, tels que la vitesse et la modularité. Parce que les fonctions des machines numériques permettent de réaliser beaucoup plus d'économies potentielles. Découvrez dans notre nouveau billet les technologies que la numérisation apporte avec elle.