Die 10 wichtigsten Einflussfaktoren

auf Ihren Etikettierprozess

Noch immer wird die Wichtigkeit des Prozesses der Etikettierung in vielen Produktionen unterschätzt, es gibt nur wenige Merkmale die den Endverbraucher beim Kauf im Supermarkt beeinflussen, ein Merkmal davon ist der Preisauszeichnungs- oder Etikettierprozess.

Warum ist eine gute Etikettierung so wichtig?

Der Einfluss des Marketings auf die Gestaltung der Packung und des Etikettes wird immer bedeutsamer, weil der Konsument am Regal in wenigen Sekunden die Entscheidung fällt welches Produkt ihm am meisten zusagt. Eine ungenaue Etikettierung, ein schlechter Abdruck oder ein schräg aufgebrachtes Etikett machen keinen guten Eindruck.

Worauf ist bei der Etikettierung zu achten?

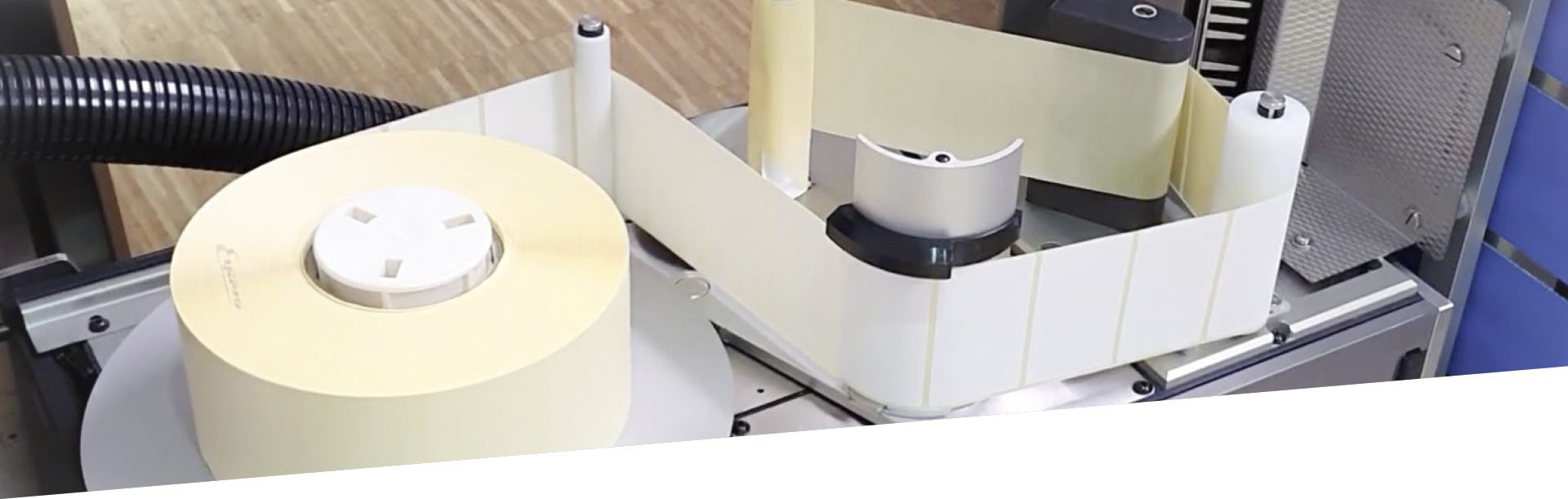

Eine Etikettiergenauigkeit von +/-1 mm ist unter idealen Produktionsbedingungen das, was heute eine Lebensmittelproduzent von seinem Preisauszeichner oder Etikettierer erwarten kann. Ebenso ist ein klar leserliches Druckbild von hoher Priorität. Die folgenden 10 Punkte haben einen wesentlichen Einfluss auf den gesamten Applikationsprozess:

Die beste Etikettiergenauigkeit erreichen Sie immer dann, wenn das Etikett durch Berührung aufgetragen wird. Das reduziert Umgebungseinflüsse wie Lüftung, Luftzug durch auf- und zugehende Türen, vorbeifahrende Fahrzeuge etc.

Bei einer gewichtsabhängigen Preisauszeichnung sind neben den bereits genannten Lüftung bzw. Luftzügen auch Vibrationen zu vermeiden. Diese haben einen Einfluss auf das Wiegeergebnis und im besten Fall werden die Produkte nicht ausgezeichnet, weil kein Wiegeergebnis ermittelt werden konnte, im schlechtesten Fall werden die Produkte mit einem falschen Gewicht ausgezeichnet.

Eine gute Führung ist wesentlich. Das Produkt muss bei der Zufuhr auf den Etikettierer oder Preisauszeichner perfekt geführt werden, nur dann ist auch eine gute Etikettierung möglich. Von Vorteil sind dabei automatischen Führungen die auf die Packungsbreite zusammenfahren. Fehler durch eine manuelle Verstellung oder sogar die fehlende Nutzung einer Ausrichtstation kann somit vermieden werden.

Platz für das Etikett. Die Packung muss ausreichend Platz bieten um das Etikett zu platzieren, besonders schwierig mag das bei gewachsenen Produkten sein, wie z.B. Obst und Gemüse, Hähnchen, etc.

Nutzen Sie bei besonders langen Etiketten eine nachgelagerte Andruckbürste oder Rolle, die die Etiketten noch mal an das Produkt andrücken, somit kann ein Umschlagen oder Verkleben des Etikettes verhindert werden.

Auch der Etikettenkleber spielt eine wichtige Rolle im Applikationsprozess, sind die Packungen während der Auszeichnung oder Etikettierung noch nass, feucht oder gefroren, ist mit einem sogenannten Tiefkühlkleber zu arbeiten. Dieser sorgt für eine erheblich bessere Ersthaftung der Etiketten auf der Packung.

Thermotransfer oder Thermodirekt. In der Regel wird in der Lebensmittelindustrie das Thermodirektverfahren genutzt. Das funktioniert in dem einzelne Dots, also Punkte auf dem Etikett durch die Thermoleiste des Druckers erhitzt werden. Das Papier ist also hitzeempfindlich und die verfärbten Dots ergeben einen Buchstaben. Nachteil ist, dass sich das Etikett bei direkter Sonneneinstrahlung oder in der Mikrowelle verfärbt. Beim Thermotransferverfahren wird eine Folie von der o.g. Thermoleiste erhitzt, dadurch werden ebenfalls schwarze Punkte auf dem Etikett abgedruckt die dann wiederum ein en Buchstaben ergeben. Das Druckbild hält auch Wärme stand, ist aber teurer und erheblich langsamer.

Nicht nur der Kleber auch die Etikettenqualität ist entscheidend. Eine hohe Etikettierleistung hat auch eine hohe Druckgeschwindigkeit zur Folge. Moderne Drucker von Etikettier- oder Preisauszeichnungssystemen drucken bis zu 300 mm/ sek., hierfür werden aber Etiketten von besonders guter Qualität benötigt. Idealerweise muss die Druckgeschwindigkeit gar nicht fest eingegeben werden, sondern passt sich automatisch der benötigten Etikettierleistung an.

Pflege, Reinigung und Wartung. Jede Maschine ist nur so gut wie sie gepflegt wird, eine hohe und genaue Leistung ist nur möglich, wenn die Anlage regelmäßig gereinigt und gewartet wird, ebenso ist die regelmäßige Reinigung der Thermoleiste essentiell für ein gutes Druckbild.

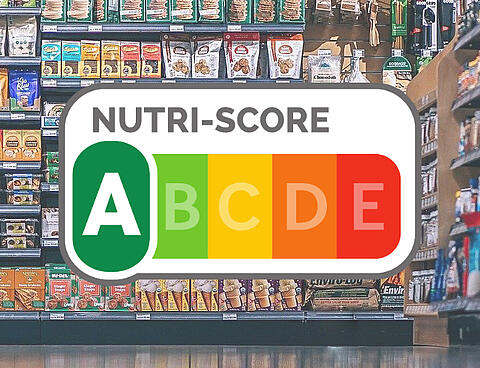

Fehlauszeichnungen können dadurch vermieden werden, dass online auf zentrale Druckdaten zugegriffen wird und das Druckbild, das Etikett und die Verpackung am Ende noch einmal von einem Vision Control Gerät überprüft werden.

Digitalisierung in der Nahrungsmittelproduktion

Die Digitalisierung stellt klassische Maschinenparameter wie zum Beispiel Geschwindigkeit und Modularität in den Schatten. Denn durch digitale Maschinenfunktionen lassen sich weitaus mehr Einsparpotenziale realisieren.

Erfahre in unserem neuen Post, welche Technologien die Digitalisierung mit sich bringt.